Trong cấu trúc hạ tầng của một tòa nhà thương mại hay các trung tâm dữ liệu (Data center) hiện đại, hệ thống điều hòa không khí thường chiếm tới 40% tổng điện năng tiêu thụ. Việc tối ưu hóa hệ thống Chiller không chỉ là bài toán về chi phí mà còn là tiêu chuẩn bắt buộc để đảm bảo tính bền vững và hiệu suất vận hành. Với hơn 15 năm kinh nghiệm trong lĩnh vực T&C (Testing & Commissioning) và tự động hóa tòa nhà, tôi đã chứng kiến nhiều hệ thống dù sử dụng thiết bị tân tiến nhưng vẫn vận hành kém hiệu quả do sai sót trong thiết kế và vận hành thực tế. Bài viết này, chúng ta sẽ cùng mổ xẻ các thách thức vận hành phổ biến, từ hội chứng Delta T thấp đến việc hiệu chuẩn cảm biến, đồng thời đưa ra các giải pháp công nghệ như BMS và điều khiển logic để tối ưu hóa hiệu suất (ikW/TR).

Tối ưu hóa hệ thống Chiller bắt đầu bằng việc nhận diện và khắc phục hội chứng Delta T thấp (Low ΔT syndrome). Đây là hiện tượng chênh lệch nhiệt độ nước cấp và nước hồi không đạt được mức thiết kế, khiến Chiller phải hoạt động ở chế độ tải non (partial load) dù nhu cầu làm mát của tòa nhà vẫn ở mức cao.

Theo kinh nghiệm T&C của tôi tại các dự án lớn, nguyên nhân chính dẫn đến tình trạng này thường bao gồm: điểm cài đặt nhiệt độ (set-point) tại AHU quá thấp, van điều khiển chọn sai kích cỡ hoặc các cuộn coil bị tắc nghẽn. Khi Delta T thấp, lưu lượng nước lưu thông tăng lên một cách vô ích, ép các bơm thứ cấp phải chạy quá công suất, gây lãng phí năng lượng nghiêm trọng.

Điều này có nghĩa là gì? Nghĩa là Chiller của bạn đang tiêu tốn nhiều điện hơn cho cùng một đơn vị công suất lạnh tạo ra. Giải pháp tối ưu nhất mà chúng tôi thường triển khai là chuyển đổi từ hệ thống bơm sơ cấp cố định sang hệ thống Variable Primary Flow (VPF - Lưu lượng sơ cấp biến thiên). VPF loại bỏ đường ống de-coupler, cho phép hệ thống tự điều chỉnh lưu lượng theo tải thực tế, từ đó triệt tiêu hiện tượng dòng chảy ngược và cải thiện Delta T ngay lập tức.

Nhiệt độ tiếp cận (Approach) là chỉ số quan trọng nhất để đánh giá hiệu quả trao đổi nhiệt của bình ngưng (Condenser) và bình bay hơi (Evaporator). Tối ưu hóa hệ thống Chiller đòi hỏi kỹ sư vận hành phải duy trì giá trị Approach này ở mức thấp, thông thường là khoảng 2.2°C (4°F) theo tiêu chuẩn thiết kế.

Khi Approach tăng cao, máy nén phải làm việc nặng hơn để đạt được cùng một nhiệt độ nước ra, dẫn đến chỉ số ikW/TR tăng vọt. Nguyên nhân phổ biến nhất là do hiện tượng đóng cặn (fouling) trong các ống đồng. Đối với các hệ thống mở như tháp giải nhiệt, chất lượng nước không đảm bảo sẽ nhanh chóng hình thành lớp màng sinh học hoặc cặn canxi.

Giải pháp thực chiến: Chúng tôi khuyến nghị lắp đặt hệ thống vệ sinh ống tự động (Automatic Tube Cleaning System - ATCS). Hệ thống này sử dụng các quả cầu xốp luân chuyển trong ống đồng để làm sạch liên tục, giúp duy trì Approach ổn định mà không cần dừng máy để vệ sinh thủ công. Dữ liệu thực tế cho thấy, việc kiểm soát tốt Approach có thể giúp tiết kiệm từ 5% đến 10% năng lượng Chiller.

Nhiệt độ nước đi vào bình ngưng (Entering Condenser Water Temperature - ECWT) có ảnh hưởng trực tiếp đến áp suất đẩy của máy nén. Trong quá trình đào tạo BMS cho đội ngũ vận hành, tôi luôn nhấn mạnh rằng: ECWT càng thấp, hiệu suất Chiller càng cao, đặc biệt là ở chế độ tải phần lớn.

Nhiều kỹ sư thường lo ngại việc giảm nhiệt độ nước giải nhiệt sẽ gây ra hiện tượng "oil migration" (mất dầu) trong máy nén ly tâm. Tuy nhiên, các dòng Chiller hiện đại được thiết kế để chịu được ECWT thấp (Condenser Relief). Bằng cách tối ưu hóa logic điều khiển quạt tháp giải nhiệt thông qua hệ thống BMS, chúng ta có thể bám sát nhiệt độ bầu ướt (Wet-bulb temperature) của môi trường.

Giải pháp tối ưu như sau: Sử dụng biến tần (VFD) cho quạt tháp giải nhiệt và thiết lập thuật toán điều khiển dựa trên chênh lệch nhiệt độ tiếp cận tháp (Tower Approach). Khi nhiệt độ môi trường giảm, hãy tận dụng tối đa khả năng làm mát của tháp để đưa nước giải nhiệt về mức thấp nhất mà Chiller cho phép. Điều này có thể giúp giảm chỉ số ikW/TR xuống mức cực thấp (dưới 0.5 kW/TR).

Một sai lầm phổ biến trong quá trình thiết kế và T&C hệ thống cơ điện là việc chọn bơm dư công suất (oversizing) do cộng quá nhiều "hệ số an toàn". Khi bơm có lưu lượng và cột áp lớn hơn nhu cầu thực tế, các van cân bằng thường bị đóng bớt để triệt tiêu áp suất dư, gây lãng phí năng lượng dưới dạng nhiệt năng và ma sát.

Để tối ưu hóa hệ thống Chiller, chúng ta cần đưa bơm về vận hành gần Điểm hiệu suất cao nhất (Best Efficiency Point - BEP). Việc sử dụng đường đặc tính bơm (Pump Curve) kết hợp với đường đặc tính hệ thống (System Curve) là bắt buộc trong giai đoạn cân chỉnh.

Sau khi thay đổi cấu trúc bơm và áp dụng điều khiển VFD, điện năng tiêu thụ cho hệ bơm đã giảm tới 80% tại một số dự án trọng điểm.

Chất lượng nước trong vòng lặp giải nhiệt hở là yếu tố thường bị bỏ qua trong quá trình tối ưu hóa hệ thống Chiller. Cặn bẩn, ăn mòn kim loại và vi sinh vật không chỉ làm giảm hiệu suất trao đổi nhiệt mà còn gây hư hỏng thiết bị, tăng chi phí bảo trì.

Trong các Data center, nơi yêu cầu tính sẵn sàng cực cao, việc xử lý nước phải được tự động hóa hoàn toàn. Chúng tôi áp dụng các hệ thống đo lường online các chỉ số: Độ dẫn điện (Conductivity), tiềm năng oxy hóa khử (ORP), và nồng độ hóa chất. Hệ thống tự động xả đáy (Auto bleed-off) dựa trên TDS (Tổng chất rắn hòa tan) giúp duy trì nồng độ khoáng chất ở mức an toàn, ngăn ngừa đóng cặn hiệu quả.

Bạn không thể tối ưu hóa những gì bạn không thể đo lường chính xác. Sai số chỉ 1°C trong cảm biến nhiệt độ nước lạnh có thể dẫn đến lãng phí từ 1% đến 3% năng lượng toàn hệ thống. Trong quá trình T&C, việc hiệu chuẩn cảm biến (Calibration) là bước bắt buộc không được phép lơ là.

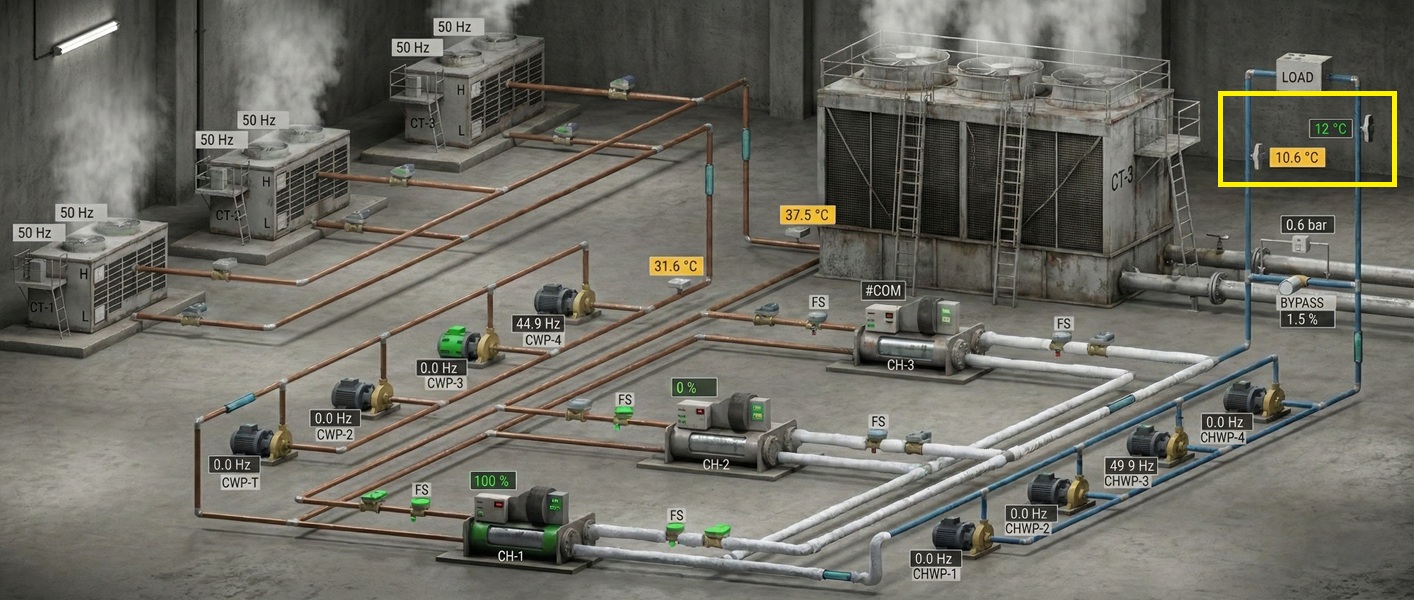

Hệ thống BMS cho phép chúng ta thu thập dữ liệu thời gian thực từ hàng trăm điểm đo, tạo nền tảng cho việc phân tích hiệu suất và tối ưu năng lượng Chiller Plant. Điều này cực kỳ quan trọng đối với việc đào tạo BMS. Người vận hành không chỉ nhìn vào các con số tĩnh mà phải hiểu được xu hướng (Trend) của dữ liệu để đưa ra các quyết định điều chỉnh kịp thời.

T&C (Testing & Commissioning) là quá trình xác nhận hệ thống vận hành đúng theo ý đồ thiết kế. Đối với tối ưu hóa hệ thống Chiller, quy trình T&C cần tập trung vào các bước sau:

Hỏi: Tại sao hệ thống VPF lại tiết kiệm điện hơn hệ thống Primary-Secondary truyền thống?

Đáp: VPF cho phép thay đổi lưu lượng nước qua chính Chiller (trong giới hạn cho phép), loại bỏ nhu cầu chạy bơm sơ cấp ở tốc độ tối đa liên tục và triệt tiêu tổn thất áp suất qua đường bypass.

Hỏi: Làm thế nào để biết Chiller đang bị đóng cặn mà không cần mở nắp bình?

Đáp: Theo dõi chỉ số Approach (Nhiệt độ môi chất bão hòa trừ nhiệt độ nước ra). Nếu chỉ số này tăng dần theo thời gian trong khi tải không đổi, chắc chắn bình đang bị bám cặn.

Hỏi: Trong Data Center, nhiệt độ nước cấp nên để bao nhiêu là tối ưu?

Đáp: Xu hướng hiện đại là nâng cao nhiệt độ nước cấp (ví dụ từ 7°C lên 10-12°C) để tận dụng chế độ Free Cooling và giảm tải cho máy nén, giúp tối ưu hóa hệ thống Chiller đáng kể.

Việc tối ưu hóa hệ thống Chiller là một quá trình liên tục, đòi hỏi sự kết hợp giữa kiến thức kỹ thuật cơ điện chuyên sâu và khả năng phân tích dữ liệu hiện đại. Bằng cách tập trung vào việc khắc phục hội chứng Low Delta T, duy trì nhiệt độ tiếp cận thấp, và ứng dụng công nghệ BMS vào quản lý, các doanh nghiệp có thể cắt giảm tới 50% điện năng tiêu thụ cho hệ thống HVAC.

Tại các hạ tầng trọng yếu như Data center, việc thực hiện T&C bài bản và đào tạo BMS chuyên sâu cho đội ngũ vận hành chính là chìa khóa để đảm bảo hiệu suất và độ tin cậy cao nhất. Hãy nhớ rằng, mỗi độ Celsius được tối ưu hóa đều trực tiếp chuyển đổi thành lợi nhuận và giá trị bền vững cho doanh nghiệp.

0

0